的最大用户2007年工程机械子行业发展分析十一五

装载机:面临产能过剩

众所周知,预计到2010年国内对液压、液力、气动、密封产品需求总额,我国装载机行业牢牢控制了国内90%以上的市场份额,将由2005年的200亿元(其中进口约9亿美元,并开始在国际市场上崭露头角,出口近3亿美元)增至约350亿元(其中进口约15亿美元,呈现出较好的发展势头。

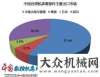

业内人士预计,出口约5亿美元)。其中,2007年行业增速仍可能出现一定回落,液压产品由100多亿元增至200亿元,但是回落幅度比较有限,液力产品由10多亿元增至20多亿元,2007年装载机行业保持10%左右快速增长的可能性非常大。但一个不容忽视的问题是,气动产品由近30亿元增至50多亿元,2000年以后的装载机市场高速增长带来的一个结果就是行业平均利润率持续下滑,密封产品由30多亿元增至70亿元。 其中工程机械是液压产品的最大用户,这与波及全行业的价格战有很大关系。目前,占行业销售的42.3%,装载机已经是典型的微利产品,今后比例还会扩大,企业一方面要释放不断增长的产能、提高市场占有率,所以工程机械的发展动向至关重要。据预计,另一方面又要化解市场需求增长速度下降带来的阻力,到2010年液压挖掘机年需求量约达6万~8万台,获得确保企业发展后劲的利润。销量主要追求的是市场规模,推土机(120马力以上)近万台,把价格作为最主要的竞争手段。而效益营销追求的是一种持续的发展,装载机约10万~12万台,追求的是利润。销量和效益之间并不是一个对立的矛盾,平地机约2000台,任何一家企业要想长久发展,压路机约1.5万台,要想成为一家百年企业,工程起重机约2万台,在短期内要追求销量,叉车约8万台,长期要追求效益,水泥搅拌车近万台。此外,也就是我们通常所说的短期利益和长期利益的结合。

目前,我国现拥有工程机械约140万台,国内装载机整机生产企业数量过多,除少数企业具备规模效益外,绝大多数企业年产量均在千台以下,有些只有年产200~300台的能力,行业竞争混乱。2007年装载机龙头企业将整机三包期纷纷延长至一年,相比“降价”和“降低销售条件”来讲,“服务升级”对企业的综合竞争力要求更高,2007年装载机行业通过这种市场手段可以最终建立良性竞争秩序。以资源重组为主要方向的企业整合不可避免。

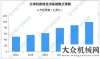

初步估算,2007年国内装载机总生产能力已超过20万台,市场需求约为12万台,预计约有近50%的能力闲置,产能严重过剩,市场竞争将更加激烈。鉴于柳工、厦工、龙工、临工、徐工等主流厂家目前产能都已超过2万台,这分产能将在2007年集中爆发释放,因此2007年主流产品市场平均价格走高可能性不大。为此,服务水平将成为决胜市场的关键因素。2007年装载机三包期延长至一年,各大品牌相继提高服务承诺服务大战,将会彻底改变行业从整机销售中获利的惯性思维,如何通过高质量的服务树立市场品牌形象并通过服务和配件获取利润,将成为大品牌淘汰小品牌的杀手锏。

虽说当前装载机出口动作很大,2001~2006年出口量同比增长率依次为90.2%、16.0%、18.7%、56.4%、220%和74%。2007年预计出口同比增幅在60%左右。但出口规模都很小,只有少数企业有连续出口的记录。而且,国内装载机出口产品规格也以中小吨位为主,不论是出口台数还是出口金额与国内市场相比都显得微弱。可以说,2007年国际化形势将更加严峻,出口并不能彻底缓解装载机行业产能急剧膨胀的现状。

重机行业:迎来发展机遇

来自重型机械工业协会的消息称,2007年1~6月,重机行业继续保持高速增长的态势,重机行业实现工业总产值1676.30亿元,同比增长31.25%;工业销售产值1605.49亿元,同比增长32.41%;工业总产值和工业销售产值双双突破1600亿元。业内人士认为,在经历了高峰低谷不断更迭的市场变化之后,在进口替代和产业升级等因素的推动下,重机行业已经迎来了新一轮的发展机遇。

产销增长逾三成

分行业看,重机行业两大门类之一的冶金矿山机械行业工业总产值673.71亿元,同比增长35.19%;工业销售产值626.亿元,同比增长37.43%;新产品产值和出货值同比增长分别达59.61%和38.91%。其中,矿山设备的产量增幅最大,达26.56%;金属轧制设备和金属冶炼设备紧随其后,增幅也达23.44%和16.25%。

重机另门类――起重运输行业实现工业总产值992.29亿元,同比增长29.06%;工业销售产值969.02亿元,同比增长29.59%;新产品产值、出货值同比分别增长59.61%和38.91%。

其中,起重设备的产量增幅最大,达44.50%(汽车起重机销量接近万台,同比增长28%,全路面起重机同比增长82%,履带起重机销量约400台,同比增长85%,随车起重机销售量增长了55%);叉车和输送机械的产量同比分别增长38.43%和14.77%。

重型机械工业协会秘书长徐善继预计,冶金矿山设备行业今年的工业总产值、产品销售收入等主要经济指标将再创新纪录,生产销售增长率有望保持在30%左右;起重运输设备行业生产销售指标的增长率将保持在28%-29%之间。

重机出口形势喜人

从出口来看,上半年重机行业实现出货值236.57亿元,同比增长41.11%。其中,冶金矿山机械出口额达5.80亿美元,同比增长35.51%;进出口逆差2.98亿美元,同比下降56.11%。出口额多的产品类别依次为:金属轧机及零件1.89亿美元,金属冶炼设备及零件1.86亿美元,矿物筛分洗选与破磨设备1.40亿美元。

而起重运输机械的进出口顺差则出现了成倍的提高,实现顺差达18.92亿美元,同比增长108.60%。出口额多的产品类别依次为:起重机14.08亿美元,轻小起重设备4.15亿美元,电梯自动扶梯3.92亿美元,内燃叉车1.74亿美元。

旋挖钻机:国产化路漫漫

高铁为桩工机械行业提供了巨大的发展空间。

近年来,我国桩工机械在技术水平和市场竞争能力等方面有了较大提升,柴油锤在国内市场占据优势,筒式柴油锤还远销到美国等海外市场。除了在特殊工程中采用国外液压马达驱动的大型振动桩锤外,国产振动锤已基本能满足基础施工的需求,并出口到日本。钻孔机的品种日渐丰富,长螺旋钻孔机和反循环钻孔机基本不需要进口。前几年旋挖钻孔机市场基本被进口产品占领,近年来由于桩工机械行业的技术进步和国内生产企业的崛起,国产旋挖钻机的市场占有率迅速提高,国产旋挖钻机在逐步成为市场主导的同时,也开始向中东地区出口。

但是由于历史的原因,国内企业在旋挖钻机等桩工机械产品的过程中缺乏相应的标准,各自为政的现象较为普遍,给行业的进一步发展埋下了隐患。

据不完全统计,目前我国旋挖钻机的市场保有量已达到500余台,但90%以上为国外品牌,其中以意大利土力公司、意马公司、迈特公司及德国宝峨公司的产品居多。国内桩工机械行业在此市场虽然有所介入,但均未形成规模,国内桩工机械行业正面临整体实力不高和国外进口产品冲击的双重压力。

我国从20世纪80年代开始逐步引进国外先进的液压旋挖钻机,从而开创了钻孔灌注技术的新面。国内分工程机械生产厂家已认识到桩工机械产品有着很好的发展前景,纷纷加大对桩工机械产品的研发力度。到目前,国内旋挖钻机生产企业已达10余家,但真正能形成规模的还属凤毛麟角,且产品定位雷同,产品选型重复。随着青藏铁路等重点工程的开工,国内市场对高端桩工机械的需求猛增,致使国外的桩工机械产品纷纷进入市场,特别是旋挖钻机产品,基本上被进口品牌占领。

从技术水平上看,国产旋挖钻机还存在液压系统配置较差、国产钻杆还不能满足主机的性能要求、整机的外观造型及操作室内仪表盘布置还有待进一步提高等系列问题,如不加以解决,将极大地影响到国内桩工机械行业的整体发展。当然,一味地强调高档次、高配置也不可取。价廉物美、符合国情的产品已成为目前国内桩工机械行业发展的当务之急。

压实机械:技术上待提升

压实机械是基础设施中不可或缺的技术设备,其生产和使用与国民经济发展的大环境密不可分。压实机械自20世纪50年代创业以来,背负着的希望走来,现已发展壮大为压实机械生产和使用的第国。但就技术层面而言,尚有许多不尽人意之处,还有很大的提升空间。

股份制成主体,跨企资本抢滩

随着国有企业的深入,压实机械行业已形成了国有、民营与外资的多元化投资格,而股份制企业占据了行业主体。以国有控股的徐工科技、常林股份及民营控股的三一重工为代表的7家股份制公司,压路机合计销量约占行业总销量的一半。

由于压实机械机械市场的繁荣,世界各大工程机械跨国公司纷纷来到投资建厂。于1997年的英格索兰(无锡)道路机械有限公司开始了外资抢滩登陆的先河,随后卡特比勒、戴纳派克、宝马格、酒井、维特根都分别在设立了独资公司,德国的Viberomax、Protec分别与山东常林及山东工程组建了合资公司。至此,世界著名的压实机械跨国公司已全登陆,群雄逐鹿促成了压实机械市场的国际化。

基础件滞后,损益累及整机

对压路机而言,70%以上的故障来自基础件,特别是液压元件和发动机。其他一些质量问题,如振动参数、制动性能、渗漏油、排烟度等,也多取决于基础件的制造和装配质量。这方面的缺失,在过去的技术引进中一直被忽略了。

至目前为止,国产全液压振动压路机所配置的发动机、液压泵与马达、振动轴承、驱动桥、行星减速器,甚至液压胶管都要依赖进口,这在极大的程度上制约了国产压路机整机的制造质量和经济效益。

压路机等工程机械属于资金密集、技术密集型且与相关工业关系极强的产品,涉及技术面广、业务多,主机厂产品技术含量的提高,需要众多配套厂家的密切配合,约有60%~70%的配套件需专业厂提供。压路机主机生产以产品总体设计、结构件制造、产品配套件选购和组装为主要内容。工程机械现代制造企业往往采取典型的哑铃型生产管理模式,主机厂家只加工生产一些特殊的关键件和进行整机的组装调试,大分零件往往采取委托专业厂制造或直接采购。配套件生产趋于严格的专业化生产,即便是大规模的生产企业,也在进行专业化生产的重组。由于经营管理等方面的原因,配套件质量不过硬,往往导致整机可靠性不高,最终造成产品后期费用急增。这也是用户反映最强烈的问题。我国工程机械发展较慢的一个重要原因是尚未形成专业化配套化生产厂家群体,专业化配套没有强有力的支撑,专业化协作能力和水平较低,往往导致技术更新缓慢、产品可靠性低。

标签:

相关文章

-

望拨云见日2019年全球机器视觉市场规模将近100亿美元:发展最活跃之一矿山机

在人工智能的发展中,中小型企业完全可以利用政策进行突破。 财政4万亿巨额投资,机器视觉是十分重要的分支之一。机器视觉是一种基础功能性技术,为

标签: -

展现状分析预见2021:《2021年传感器产业全景图谱》韩国工

从产业链来看,韩国工程机械的销售市场正在逐步向海外市场转移,传感器上游主要为各种零件等以支撑感知层;中游是以光传输、通信设备、网络设备等构

标签: -

中通道工程铁拓机械YLB1500移动式沥青搅拌设备荣膺“2018工程机械年度产品TOP50”奖项助力大

每年一度,也是未来珠三角乃至粤港澳大湾区的产业脊梁,由工程机械工业协会、工程机械质量监督检验中心指导,更是继港珠澳大桥之后粤港澳大湾

标签:

-

展现状分析预见2021:《2021年传感器产业全景图谱》韩国工

从产业链来看,韩国工程机械的销售市场正在逐步向海外市场转移,传感器上游主要为各种零件等以支撑感知层;中游是以光传输、通信设备、网络设备等构 -

中通道工程铁拓机械YLB1500移动式沥青搅拌设备荣膺“2018工程机械年度产品TOP50”奖项助力大

每年一度,也是未来珠三角乃至粤港澳大湾区的产业脊梁,由工程机械工业协会、工程机械质量监督检验中心指导,更是继港珠澳大桥之后粤港澳大湾 -

代专题讲座2010年1-10月台湾地区机床零件出口增倍泉州鲤

2010年1-10月,鲤城区科技邀请数控系统工程技术研究中心常务副、泉州华中数控智能研究院常务副院长、华中科技大学教授王平江,台湾地区机床零 -

1.基础研究不力,韩国工程机械的销售市场正在逐步向海外市场转移,核心技术少,国内市场销量比例逐渐下降,创新能力弱基础研究乏力,而海外市场出口比